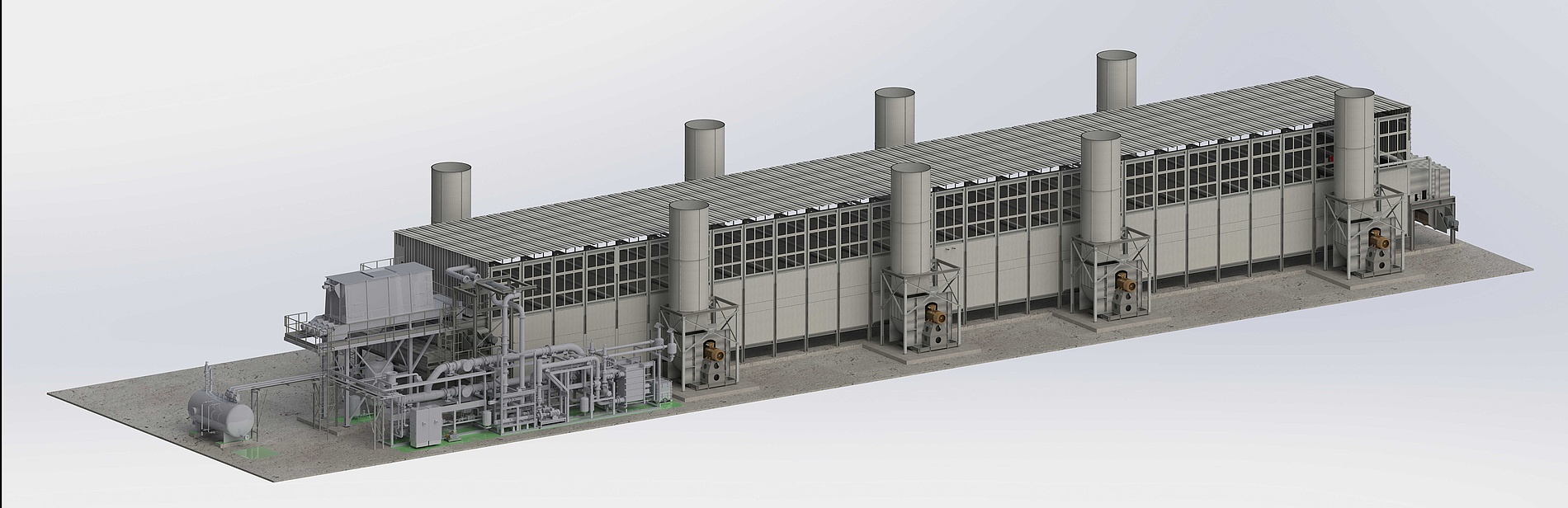

Der in Brasilien eingesetzte Bandtrockner besitzt eine aktive Trocknungsfläche von 8,4 m Breite und eine Länge von 58 m.

Quelle: Stela Laxhuber GmbH

Für die Energieerzeugung nutzt ein brasilianischer Kraftwerksbetreiber Hackschnitzel. Dafür sollen diese jedoch zunächst mit einer Bandtrockneranlage mit integrierter Heißwasser-Umformerstation getrocknet werden. Grundlage bildet ein Modell der Serie BT 1/8400-58 der Firma Stela Laxhuber GmbH, das jedoch im Hinblick auf ein optimiertes Gesamt-Anlagenkonzept von Grund auf angepasst werden musste. Denn erst einmal war eine sehr hohe Übertragungsleistung von 27 MW bei geringem Temperaturunterschied zwischen Heizdampf und Heißwasser zu gewährleisten. Da die Anlage zudem auf 800 m Höhe bei signifikanten Klimaschwankungen arbeiten soll, musste der gesamte Heißwasserkreis so ausgelegt sein, dass er auch bei Frost uneingeschränkt laufen kann. Außerdem galt es, die Anlage in Einzelteilen auf engstem Raum unterzubringen, um sie in Normcontainern nach Brasilien verschiffen zu können. Um den Bandtrockner auf die besonderen Leistungsvorgaben anzupassen, beauftragte Stela Laxhuber die auf hocheffiziente Energiesysteme spezialisierten Ingenieure der Gammel Engineering GmbH mit der Planung und Auslegung der Dampf-Heißwasser-Umformerstation. Dabei arbeiteten die Planer eng mit der Pewo Energietechnik GmbH zusammen, die für die komplette Montage zuständig war. So gelang es trotz anspruchsvoller Statik und beengten Platzvorgaben, die gesamte Anlage in Elsterheide zu bauen und anschließend zu demontieren, um sie dann in fünf Schiffscontainern an den Zielort zu bringen.

„Nachdem wir den Auftrag von unserem brasilianischen Kunden erhalten hatten, machten wir uns 2019 auf die Suche nach einem hierauf spezialisierten Planungsbüro“, berichtet Dipl.-Ing. (FH) Andreas Rauscheder, Projektleiter und Prokurist bei der Stela Laxhuber GmbH. „Wir entschieden uns für Gammel Engineering, da das Unternehmen jahrzehntelange Erfahrung in der Planung und Auslegung anspruchsvoller und innovativer Dampfkonzepte sowie im Hochtemperaturbereich besitzt.“ Grundlage bildete ein Bandtrockner vom Typ BT 1/8400-58 der Stela Laxhuber GmbH, dessen Band eine aktive Trocknungsfläche von 8,4 m Breite und eine Länge von 58 m besitzt. Der Trocknungsvorgang selbst sollte über eine spezielle Heißwasserumformerstation erfolgen, die entsprechend auf die Anlage angepasst und integriert werden musste. „Die konkrete Anforderung war, aus Sattdampf mit einem Temperaturniveau von 131 °C – bei einer Übertragungsleistung von 27 MW – Heißwasser mit 129 °C zu erzeugen,“ erklärt Thomas Zweier, Projektleiter bei der Gammel Engineering GmbH. „Die Herausforderung bei der Planung bestand für uns also darin, die sehr hohe Übertragungsleistung bei geringem Temperaturunterschied (Grädigkeit) zwischen Primär- und Sekundärseite beziehungsweise Dampf und Heißwasser zu gewährleisten.“ Dabei musste die Anlage flexibel genug arbeiten, um die auftretende Varianz im Leistungsbereich bedingt durch unterschiedliche Wassergehalte der zu trocknenden Hackschnitzel und durch die verschiedenen Ansaugluftzustände in den einzelnen Jahreszeiten effizient abzudecken. Gleichzeitig sollte der Anlagenbetreiber die Möglichkeit haben, einzelne Komponenten des Systems während des Teillastbetriebs warten zu können. Hierfür wurde das Grundkonzept des Bandtrockners komplett überarbeitet und die geometrischen Abmessungen im Hinblick auf den Export und den Versand in Seecontainern optimiert.

Spezielle Verrohrung bringt gleichmäßiges Trocknungsergebnis

Gammel Engineering erarbeitete zunächst zwei Konzepte für die Ausführung mit entsprechend detaillierten und präzisen Kostenberechnungen. „Aufgrund der großen Übertragungsleistung und der geforderten Transportgrößen fiel die Wahl auf eine Doppelwärmetauscheranlage, die kaskadiert betrieben werden kann“, so Zweier. Im Heißwasserkreis der Anlage wird Frischluft über Heizregister geführt und dabei erwärmt, bevor sie durch das Trocknungsgut aus Rinde und Hackschnitzel strömt. Hierbei sollten alle Trocknungsregister mit der gleichen Wassermenge und der gleichen Vorlauftemperatur durchströmt werden, um ein einheitliches Trocknungsergebnis auf der gesamten Bandlänge zu erhalten. Hierfür wurde eine sogenannte „Tichelmann-Verrohrung“ in Verbindung mit Drosselventilen installiert. Unterstützend wirkt dabei die beidseitige Anordnung der Fortluftventilatoren.

„Um die Vorgaben im Hinblick auf die gewünschten Temperaturen und die Leistung zu erfüllen, musste die im Dampf enthaltene Enthalpie maximal genutzt und in Heißwasser umgeformt werden“, erläutert Zweier. „Dazu wurde eine Kondensatunterkühlung bis auf 90 °C vorgesehen. Für eine maximale Dampfausnutzung ist eine kondensatseitige Anstauregelung mit Ausregelung einer festen Füllstandshöhe im Wärmetauscher realisiert.“ Da die Anlage auf 800 m stehen wird und zeitweise Frostgefahr besteht, wurde der sekundärseitige Heißwasserkreis mit einem Wasser-Glykol-Gemisch geplant und ausgelegt, sodass die Anlage bis -35 °C eisfrei gehalten werden kann. Auch die Frischluftventilatoren und die Heizregister selbst sind mit einem Frostschutz versehen, sodass ein Einfrieren und somit eine Beschädigung der Register vermieden wird.

Gesamte Anlage passt in fünf Seecontainer

Damit die Anlage nach Brasilien verschifft werden konnte, musste bei der Konzeption der Umformerstation und der Verrohrung darauf geachtet werden, an entsprechenden Stellen in der Rahmenkonstruktion eine Teilung oder Trennung zu ermöglichen. Der Zugang zu Armaturen oder Steuerhähnen durfte dabei jedoch nicht erschwert oder die Anlagenfunktionalität beeinträchtigt werden. Die Vor- und Demontage erfolgte daher bei der Pewo Energietechnik GmbH in Elsterheide in enger Zusammenarbeit mit Gammel und Stela. „Wir mussten darauf achten, nicht zu viele unnötige Trennungen in Teilanlagen zu setzen, da sonst zu viel Raum durch sie verloren gehen und weniger Platz für Armaturen oder andere betriebsrelevante Komponenten bleiben würde“, erklärt Benny Borgstedt, Projektleitung bei der Pewo Energietechnik GmbH. „Zudem galt es bei der bereits begrenzten Platzvorgabe bezüglich der gesamten Anlage, die spezielle Rohrstatik mit den vorgegebenen Ausdehnungsmöglichkeiten zu beachten, da der heiße Dampf und das Wasser in Verbindung mit der unterschiedlichen Außentemperatur die Rohrausdehnung beeinflussen würde.“ Erschwerend kam hinzu, dass der Kraftwerksbetreiber im Verlauf der Planungsphase eine Drehung der Anlage um 180° wünschte, was für das Team zusätzliche Zeit beanspruchte. Dennoch war es möglich, die gesamte Umformerstation in den werkseigenen, weitläufigen Montagehallen in Elsterheide unter Zuhilfenahme modernster Aufstelltechnik zu stemmen. Eine Vorabnahme fand schließlich am 22. September 2020 gemeinsam mit den Firmen Stela und Gammel Engineering statt, sodass das Verschiffen im Oktober beginnen konnte. Dank des effizienten Konzepts des Gammel-Ingenieurteams und der engen Zusammenarbeit aller drei Unternehmen, kann die Anlage nun mit einem hohen Produktmassendurchsatz von bis zu 101 t/h Trocknungsgut am Effizienzmaximum arbeiten. Gleichzeitig kann der Betreiber mehr als 95 Prozent der notwendigen regelmäßigen Wartungsarbeiten während des normalen Anlagenbetriebs ohne Stillstand durchführen.

Quelle: Gammel Engineering GmbH